El uso de materiales de embalajes anticorrosivos funcionalizados con Tecnología de Inhibidores de Corrosión por Vapor (VCI) para preservar las partes metálicas procesadas es crucial para cualquier programa de gestión de corrosión. Evaluar la eficacia de los empaques VCI que proporcionan protección anticorrosiva sin contacto sobre superficies de acero es normalmente llevada a cabo en un laboratorio usando la prueba de Habilidad Inhibidora De Fase De Vapor (VIA), también conocida como prueba de Jarra. Actualmente existen cuatro diferentes métodos documentados de prueba estándar internacionalmente reconocidos para realizar la prueba VIA incluyendo el MIL-STD 3010 – 4031, NACE TM0208, Los métodos alemanes TL 8135 – 002 y JIS Z 1542 (específicamente para películas) estándares 1-4. Mientras que, conceptualmente hablando, estos métodos estándares son idénticos, se distinguen po detalles técnicos importantes que producen resultados disparejos. El papel blanco resumirá las similitudes y diferencias entre estos métodos, al igual que comentaremos sobre sus potenciales ventajas y limitaciones.

En general, los reactores para la prueba de Jarra utilizados en estos experimentos son similares a los construidos a través de métodos estándares. Especímenes cilíndricos de acero de bajo carbono con superficies impermeables que quedan suspendidos desde la tapa de recipientes de vidrio cerrados (1 Litro) a través de tapones de goma. Las muestras de película VCI también quedan suspendidas dentro de los contenedores, próximas, pero sin tocar a los especímenes de acero. Durante la prueba, se coloca en el fondo una solución de agua con glicerina para producir un 90% de humedad relativa en el ambiente. Una diferencia crucial que distingue al método alemán de los otros es la ausencia del tubo de aluminio hueco por el cual se rocía agua fría a la parte posterior del espécimen de acero para inducir la condensación sobre la superficie pulida. Las ramificaciones de la omisión de este elemento son significativas, tal cómo se muestra más adelante. Por último, y para todos los métodos, la cantidad de corrosión que aparece en las superficies metálicas es comparada contra la del reactor de control libre de VCI. Para una ilustración gráfica del diseño de reactor de la Prueba de Jarra, vea la documentación oficial de cualquiera de los métodos de prueba estándares.

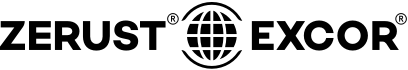

Para poder apreciar más a fondo las diferencias entre los métodos de prueba estándares, primero hay que considerar en mayor detalle el estándar de prueba Militar De USA, MIL-STD 3010 – 4031. Tal como se muestra en la figura 1, el método consiste en 3 diferentes etapas: 1) Preparación del espécimen de metal, 2) Parámetros del reactor de jarra, y 3) Evaluación de la corrosión. en la primera etapa, los especímenes de acero estirado en frío y bajo en carbono son pulidos a mano con lija gruesa (granulado 240) y después con una lija fina (granulado 400), y luego se secan con una gasa quirúrgica para remover los residuos de la lija. Después, los especímenes de acero son hisopados con metanol hirviendo y limpiados con solvente en dos baños de metanol hirviendo en sucesión para remover cualquier residuo orgánico que haya persistido. Finalmente, los metales pulidos son secados con aire limpio y almacenados en una cámara de desecación hasta su uso; En la segunda etapa, los especímenes son colocados en el interior de los reactores de Jarra conteniendo 10ml de una solución acuosa de glicerina (26% v/v), que son incubadas a 23.889°C (75°F) y con una humedad relativa del 90% por 20 horas; Después, para inducir la condensación sobre la superficie metálica pulida, el tubo hueco de aluminio conectado a la parte posterior del espécimen de metal se llena con agua helada, y todo el ensamble es después incubado por unas 3 horas adicionales. En la etapa 3, las superficies metálicas son visualmente evaluadas por corrosión bajo un aumento de 10X y se le asigna un grado correspondiente al número de manchas de corrosión identificadas.

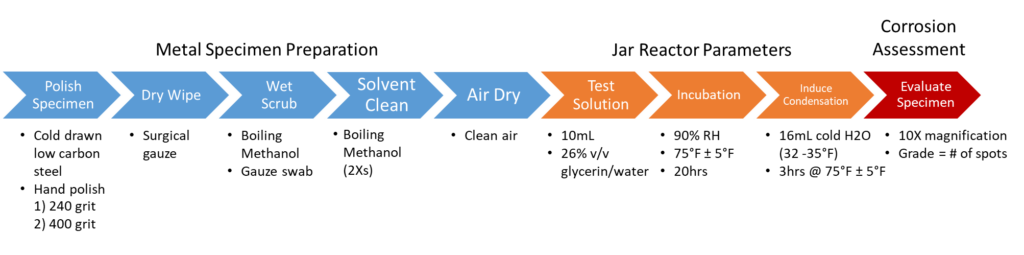

Comparado con el método MIL-STD 3010 – 4031, el estándar NACE TM0208 varía en cuatro áreas clave, incluyendo como debe pulirse la superficie metálica, como limpiar con solvente la superficie de acero, como se induce la condensación, y como se evalúa la superficie del espécimen de acero por corrosión (Figura 2). En cuanto al pulido del espécimen metálico, el método NACE es único en esto ya que es el único que estipula parámetros para pulir las superficies del acero ya sea a mano o con máquina. Por torno, taladro de banco, o ruedas contra rotatorias, el pulido con máquina proporciona mayor rendimiento y mayor consistencia en el pulido comparado con los manuales, aunque a expensas de producir superficies de acero con menor sensibilidad a eventos corrosivos. El método NACE también utiliza un protocolo de limpieza con solvente más astringente que el estándar MIL-STD ya que implica bañar los especímenes metálicos en alcoholes minerales hirviendo antes de enjuagarlos consecutivamente con alcohol. Este tratamiento adicional ofrece una remoción más exhaustiva de cualquier sustrato contaminante residual mientras el espécimen de acero es manejado durante la prueba actual y previa, generando así mayor consistencia entre las superficies de los especímenes metálicos de prueba. También, para inducir un ambiente corrosivo más agresivo sobre las superficies de acero que las generadas por el estándar MIL-STD, el método NACE agrega un paso de calentamiento después del periodo de 20 horas de acondicionamiento mojado, el cual eleva aún más la humedad relativa de los reactores adentro de la Jarra. La condensación formada sobre las superficies de acero tras la exposición posterior al agua fría se produce más rápidamente, produciendo un ambiente corrosivo prolongado comparado con el método MIL-STD. Debido en parte a la naturaleza más agresiva, el método NACE utiliza un sistema de calificación menos riguroso al evaluar corrosión sobre la superficie, apoyándose principalmente en el ojo humano, a simple vista, para estimar la extensión del área de la superficie protegida. En la métrica NACE, los rangos de grados aumentan de 0 a 4 correlativos con la protección anticorrosión aumentada en vez de un aumento de manchas de corrosión como se definen en el método MIL-STD. Así mientras una calificación de 3 representa una buena protección anticorrosión en el estándar NACE TM0208, esto indica lo opuesto para el método MIL-STD 3010 – 4031.

Like the NACE method, the German Military TL 8135 Jar test standard also varies considerably from the MIL-STD (figure 2). These differences range from how the steel specimen is polished and conditioned to the Jar reactor parameters used to generate condensate on the steel test surface. For example, the German method specifies abrading the steel specimens with coarser sandpaper (320 grit) than the MIL-STD method, which generates a slightly rougher test surface with an increased corrosion potential. Where this difference is likely of little significance, the alternative protocols described by the German method for conditioning the Jar reactors and inducing condensation on the steel specimens are far more consequential to the test outcome. Unlike the MIL-STD method, where the Jar reactors are conditioned for 20hrs in a humid environment (90% RH), the German test calls for dry-conditioning the Jars for the same period of time. Only after this conditioning period is the glycerin/water solution added to the Jar reactors, which are further incubated at 22°C and 40°C in succession (2hrs each) to generate a humid environment (90% RH). Without any additional measures for inducing condensation on the steel surfaces, such as cold water exposure as described in the MIL-STD standard, the specimens are air-dried and evaluated for corrosion. While using the same numerical system as the NACE standard for grading corrosion protection, the German TL 8135 method is typically less corrosive due to reduced exposure time to humid conditions and the absence of induced condensation on the steel specimen surfaces.

Como el método NACE, la prueba estándar de Jarra Militar Alemana TL 8135 también varía considerablemente de la MIL-STD (figura 2). Estas diferencias oscilan de como el espécimen de acero es pulido y acondicionado a los parámetros de reactores de Jarra utilizados para generar condensación sobre la superficie de prueba de acero. Por ejemplo, el método alemán, específica abrasar el espécimen de acero con lija más gruesa (granulado 320) que el método MIL-STD, lo que genera una ligera superficie de prueba más áspera con un potencial corrosivo aumentado. Aunque es probable que esta diferencia sea poco significativa, los protocolos alternativos descritos por el método alemán para acondicionar los reactores de Jarra incluyendo la condensación en los especímenes de acero son mucho más importantes para el resultado de la prueba. A diferencia del método MIL-STD, dónde los reactores de Jarra están condicionados a 20 horas en un ambiente húmedo son 90% de humedad relativa, la prueba alemana pide condicionar las Jarras secándolas el mismo periodo de tiempo. Sólo hasta después de este periodo se añade el agua con glicerina a los reactores de Jarra, los cuales después serán incubados a 22°C y 40°C en sucesión (2 horas cada una) para generar el ambiente húmedo con 90% de humedad relativa sin ninguna medida adicional para inducir la condensación sobre las superficies del acero, como la exposición al agua fría tal como se describe en el estándar MIL-STD, los especímenes metálicos son secados con aire filtrado y evaluados por corrosión. Mientras usan el mismo sistema numérico que el del estándar NACE para calificar la protección anticorrosión, el método alemán TL 8135 normalmente es menos corrosivo debido al reducido tiempo de exposición a condiciones húmedas y a la ausencia de la condensación inducida en la superficie de los especímenes de acero.

Finalmente, la prueba de jarra Estándar Industrial Japonesa (JIS Z 1542) es casi idéntico al estándar MIL-STD 3010 – 4031, difiriendo solamente en cómo se pulen las superficies de acero y la calificación final para protección anticorrosión (figura 2). Como el método alemán, el JIS Z 1542 pide pulir las superficies con una lija de granulado 320, lo que, de nuevo da como resultado, una superficie ligeramente más áspera con mayor área para que ocurran eventos corrosivos. Sin embargo, una vez que se ensamblan los reactores en el interior de la Jarra, los especímenes de acero son procesados de la misma forma que con el método MIL-STD. Esto es, son condicionados a un ambiente de 90% de humedad relativa por 20 horas y después expuestos a agua fría para inducir la condensación. Es muy importante hacer notar, que al igual que el método MIL-STD, el estándar JIS Z 1542 no incluye calentar los reactores de Jarra antes de añadir el agua fría a la parte posterior de los especímenes de acero. Como resultado, la tasa de formación de condensación en las superficies de acero probablemente se vuelva más lento, reduciendo el tiempo de exposición condensada dando como resultado, un ambiente menos corrosivo que de lo contrario se produciría, si el paso de calentar fuera incluido (vea el Método NACE TM0208).

Comparado con el sistema de calificación de corrosión utilizado por otros métodos, el descrito dentro del JIS Z 1542 es más riguroso y complejo. Basado en los tres niveles de observación, primero el sistema determina si siquiera son detectables, a simple vista, manchas de corrosión sobre las superficies de los especímenes de pruebas. En las zonas donde las manchas de corrosión son observadas (calificaciones 0-2), el porcentaje del área de la superficie corroída es relativa a los especímenes de control de acero. Esto se hace fotográficamente agrandando una foto de la superficie de acero a un diámetro de 160mm y después contando los números en secciones 10mm x 10mm que contengan corrosión. De este análisis, la extensión de la protección anticorrosiva, el así llamado “Porcentaje de Habilidad Inhibidora de Corrosión” es determinada y usada para definir una calificación 0 (≤ 50%), calificación 1 (50% – 90%), calificación 2 (> 90%). Donde las manchas no son observables a simple vista, las superficies de los especímenes son evaluadas más a fondo bajo un aumento 10X y se asignan calificaciones basadas en el total de manchas identificadas: calificación 3 (≥4), calificación 4 (1-3), calificación 5 (0). Notablemente, mientras el rigor analítico aumenta en el sistema de calificación del JIS Z 1542 reduce la subjetividad, también aumenta significativamente la labor requerida para evaluar la protección anticorrosión.

Mientras que los diversos estándares internacionales de pruebas de Jarra que aquí se describen, proporcionan métodos útiles para medir el potencial inhibidor de corrosión en fase de vapor de los materiales de embalaje VCI, la intensidad del ambiente corrosivo que se genera y su sesgo hacia variaciones de mecanismos específicos VCI. Por ejemplo, el método NACE TM0208 combina los pasos de acondicionado húmedo, calentando el reactor de Jarra, y la condensación inducida por agua fría para producir un ambiente altamente corrosivo que, a la vez, favorece a las químicas VCI entregadas a través del vapor de agua. La falta del paso del reactor de Jarra, los métodos MIL-STD 3010 – 4031 y JIS Z 1542 son ligeramente menos corrosivos que el método NACE mientras favorecen químicas VCI similares. En cambio, el método alemán, que describe el acondicionado de secado de las superficies de acero y carece del paso de condensación inducida por agua, normalmente genera un ambiente corrosivo menor que también favorece las químicas VCI que operan a través de mecanismos independientes a la humedad. Aunque estas diferencias pueden dificultar la comparación de resultados entre los métodos, también ayudan a complementarse unos a otros proporcionando mejor cobertura sobre un espacio químico expansivo de tecnologías VCI.

Finalmente, las comparaciones realizadas entre los estándares oficiales publicados por sus respectivos reconocidos cuerpos internacionales. En práctica, los laboratorios de pruebas a menudo hacen modificaciones en respuesta a efectos estacionales, entre otras variables, que impactan la extensión de la corrosión generada sobre las superficies de control de acero. Por ejemplo, cuando se realiza el estándar NACE, no es extraño o poco común extender el tiempo de calentamiento en los reactores de Jarra durante los meses invernales para así poder generar resultados similares a los de meses veraniegos. Del mismo modo, para impulsar el potencial corrosivo de la prueba alemana TL 8135, normalmente se añade un paso adicional que induce la condensación, muy parecido al método MIL-STD. Específicamente, agua fría es entregada a la parte posterior de los especímenes de acero a través de pipetas penetrando el tapón de caucho, los cuales son reemplazados cada 15 minutos durante el paso final de calentamiento a los 40°C 5. A pesar de usar el estándar específico o modificado, el VIA proporciona una herramienta rápida y poderosa para evaluar la eficacia de los materiales de embalaje VCI para proteger superficies de acero recién pulidas.

Referencias

- MIL-STD-3010C (2013), “Procedimientos De Prueba Para Materiales De Empaque Y Contenedores” Método De Prueba 4031, “Habilidad Inhibidora De Vapor (VIA) De Materiales Inhibidores De Corrosión (VCI) (Philadelphia, PA: Departmento De Defenza Single Stock Point).

- NACE TM0208 (2018), “Prueba De Laboratorio para evaluar la habilidad inhibidora de vapor de materiales volátiles inhibidores de corrosión para protección temporal de superficies metálicas ferrosas” (Houston, TX: National Association of Corrosion Engineers).

- TL 8135-0002 (latest edition) “Especificaciones técnicas para material de empaque papel VCI” (República Federal De Alemania: Federal Oficina de Tecnología y Adquisiciones Militares).

- JIS Z 1542(2015), “Película tratada con inhibidor de corrosión para hierro y acero” (Tokio, Japón: Asociación Japonesa de Normas)

- L-M Rymer et al 2019 IOP Conf. Ser.: Mater. Sci. Eng. 480 012028